加工方法

樹脂には多彩な加工方法があります

機械加工

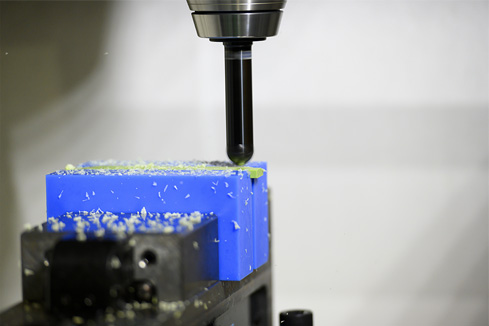

マシニングセンター

マシニングセンターを使った樹脂加工は、高精度で複雑な形状の樹脂部品を製造する方法です。

マシニングセンターは、CNC(コンピュータ数値制御)技術を用いて、ポリカーボネートやナイロン、アクリルなどの樹脂材料を削ることができます。

この機械は、フライス加工、穴あけ、切削などを行い、精密な寸法や仕上げが可能です。特に試作や少量生産に適しており、高い加工精度と繰り返し性が特徴です。

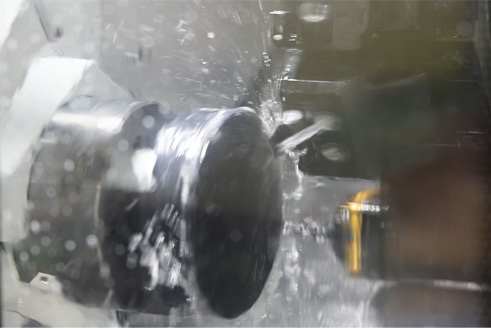

旋盤

旋盤を使った樹脂加工は、プラスチック素材を削ることで、精密な形状や寸法を作り出す加工技術です。金属加工と同様に、樹脂材料を回転させ、刃物で削ることで円形の部品や細かなパーツを加工します。樹脂は軽く柔軟性があるため、適切な工具や回転速度を選ぶことが重要です。

また、切削時の摩擦熱により変形しやすいので、冷却や刃物の調整が必要です。用途としては機械部品や試作品の作成に用いられます。

フライス盤

フライス盤を使った樹脂加工は、固定された樹脂素材を回転する刃で削り出す方法です。主に平面加工や溝、穴あけ、複雑な形状の加工に適しており、特に角形や立体形状のパーツを精密に仕上げることができます。

樹脂は切削中に熱で変形しやすいため、適切な回転速度と冷却が重要です。フライス加工では、異なる形状の工具を使用し、複雑な3D形状や細かなディテールを作り上げることが可能です。

試作や機械部品の製作に広く利用されます。

成型加工

射出成形

樹脂射出成形は、プラスチック素材を溶かし、金型に高圧で射出して成形する加工方法です。

加熱された樹脂を金型内に流し込み、冷却・硬化させることで、複雑な形状や大量生産が可能になります。

この技術は自動車部品や家電製品、日用品など、多くの産業で使用されています。精密な部品の製造に適しており、形状の再現性が高い点が特徴です。金型の設計が重要で、初期コストは高いものの、一度金型を作れば効率的に製造できます。

ブロー成型

ブロー成形は、樹脂を使った中空製品の製造方法です。まず、樹脂を加熱して軟化させ、筒状に成形した後、金型内に入れて空気を吹き込み、内側から膨らませて製品を成形します。

この技術は、ペットボトルやタンク、容器など、軽くて強度が必要な中空製品の大量生産に適しています。

ブロー成形には、押出ブロー成形と射出ブロー成形の2種類があり、用途に応じて使い分けられます。複雑な形状や均一な壁厚の製品を作ることができるのが特徴です。

押出成形

樹脂押出成形は、プラスチック材料を連続的に成形する方法で、主に長さのある製品の製造に適しています。樹脂を加熱して溶かし、ダイ(金型)を通して押し出し、冷却して固めることで製品を作ります。

押出成形は、パイプ、ホース、フィルム、シート、ケーブル被覆などの製造に広く利用されます。連続生産が可能なため、大量生産に向いています。ダイの形状によって製品の断面形が決まるため、精度の高い断面形状の製品が作れるのが特徴です。